Restaurierung eines Friho-Detektorempfängers von 1924.

Ich bin - schon seit langer Zeit! - ein friho-Fan. Dieser Name hat etwas, er hat‘s in sich!

Entstanden aus dem Namen FRIedrich HOfmann, baute diese Firma, die in München ansässig war, die besten und

bekanntesten Detektoren, Detektorempfänger und Einröhren-Audionempfänger, sogar Kopfhörer.

Der Zeitschrift "Der Radio-Amateur", Heft 2, II. Jahrgang 1924 ist auf Seite 66 zu entnehmen, daß in Bayern

(München) als Lieferfirmen für Rundfunkempfänger zugelassen sind :

Fritz Hofmann A.-G. für Elektrotechnik, Medizin, Optik

München, Schwanthalerstr. 10

GFGF-Sammlerfreund Günter F. Abele meint in seinem 5-bändigem Werk "Historische Radios" zu Friho,

daß zu den bekanntesten Herstellern von Aufsteckdetektoren u.a. Fritz Hofmann (Friho) gehörte. "Die Fritz Hofmann

AG produzierte in ihrem Werk München elektrotechnische, optische und medizinische Geräte. In Erlangen wurde an der

"Hofmann-Straße 30" ein Zweigwerk errichtet, das auch die Abteilung Radiotechnik beherbergte. Neben den

vielverkauften Aufsteckdetektoren (im Hartgummigehäuse) brachte Friho einen schönen Detektorapparat auf den Markt.

Dazu einen Röhren-NF-Verstärker, der nur in kleinen Stückzahlen gefertigt wurde und heute zu den

Sammlerraritäten zählt. Dem 1924er Aufsteckdetektor folgte 1926 die neue Ausführung im Glas, an dem der

interessante Abtastmechanismus beobachtet werden kann. Dieses Modell findet man seltener als die alte

Hartgummiausführung."

In seinem Band 2 zeigt Abele auf S. 39 den besagten Friho-Detektorapparat, bestückt mit dem Aufsteckdetektor im

Hartgummigehäuse und dem Friho-Kopfhöhrer. Er führt dazu aus, daß dieses Gerät von 1924 sei.

Das folgende Bild habe ich aus dem Abele-Buch Band II gescannt, es zeigt diese Detektorempfänger aus 1924, mitsamt dem

Hartgummi-Aufsteckdetektor.

Schaut man sich die Mechanik in einem dieser gerühmten, begehrten und daher kaum noch zu bekommenden

Friho-Detektoren an, so wird man verstehen warum sie so bekannt und gerühmt sind. Sollte man irgendwann einmal das

Glück haben einen Friho-Detektor angeboten zu bekommen, so wird man ihn heute kaum noch bezahlen können.

Mein Freund Karl ersteigerte einen Friho-Detektorempfänger mitsamt dem waagrechten Detektor im Glasrohr

("Glashausdetektor") bei eBay - und überließ ihn mir. - Weihnachten steht kurz vor der Tür...

Das folgende Bild zeigt das bei eBay eingestellte Foto. Das Gerät hat an der linken vorderen Kante einen Abbruch, es

fehlt sogar ein Stück des Hartgummis.

Dieses Gerät wurde 1924 erbaut, es erlebte die Anfangszeit, die Gründerzeit des Rundfunks und wird jetzt, nach

der erfolgten Restaurierung, auch das Ende des Rundfunk (so wie wir ihn kennen) noch miterleben.

Den in Kürze kommenden digitalen Rundfunk wird es nicht mehr mitmachen können, wird hier nichts mehr empfangen

können. Es wird der Todesstoß sein für alle alten und historischen Geräte - aber um solch schnöde

Belange haben sich unsere Politiker - seit jeher dem Diktat der Wirtschaftsbosse ergeben - noch nie gekümmert.

Im ersten Foto einer langen Reihe weiterer zeige ich das Gerät so wie ich es bekam und zeige die von mir

durchgeführte Restaurierung.

Die vier unteren Anschlüsse sind beides Telefon-Anschlüsse, so bezeichnete man damals den Kopfhörer. Die

Antenne wird mit einem Bananenstecker an vier verschiedenen Buchsen an den Eingangskreis angeschlossen, womit sich jeweils

eine andere Antennenanpassung einstellen läßt. Oben in der Mitte erkennt man den Glashaus-Detektor, oben rechts

wird die Erde angeschlossen.

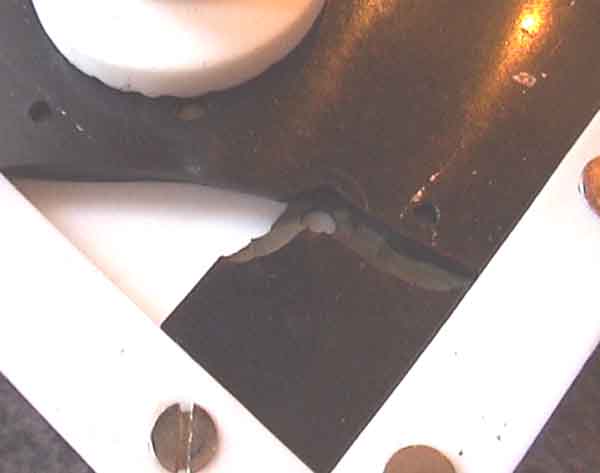

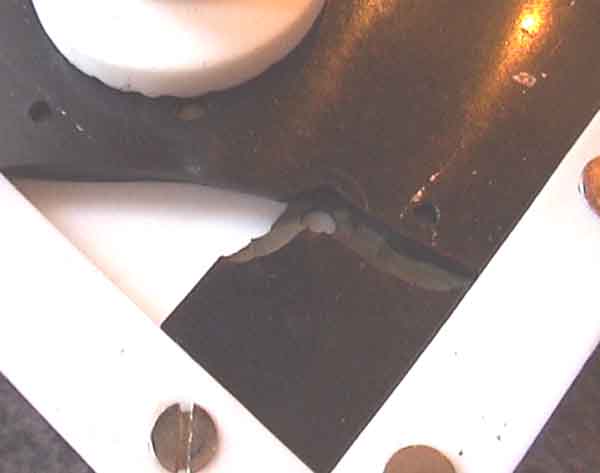

Das folgende Bild zeigt den Bruch in einer Nahaufnahme.

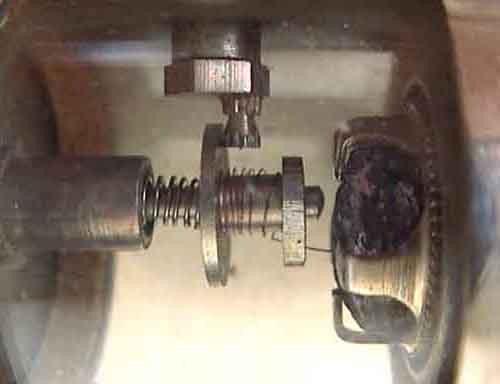

Hier nun der Glashaus-Detektor, ich zeige ihn in einer Serie von Nahaufnahmen auf denen der tolle Mechanismus deutlich

erkennbar wird.

Hier sitzt die Kontaktfeder oben auf dem Kristall. Durch Drehung des oberen schwarzen Knopfes wird die exzentrisch

angeordnete Mechanik (oberster Teil) gedreht und bewegt damit die mittlere Platte nach hinten weg (auf dem Bild nach links),

womit die Kontaktfeder vom Detektorkristall abgehoben wird.

Die Feder wurde hier vom Kristall abgehoben -

- und durch weiterdrehen des oberen Knopfes auf eine andere Stelle des Kristalls abgesetzt. Die Feder beschreibt dabei eine

kreisförmige Bewegung - aber so, daß immer eine andere Stelle auf dem Kristall gefunden werden kann.

Hat man sich nun diese Bilder vergegenwärtigt, so drängt sich die Frage geradezu auf: Wenn man sieht wie dieser

Detektor funktioniert, mit ihm spielt, wenn man die Drahtspitze auf dem Kristall tanzen lässt, dann ist jede noch so

gut funktionierende Halbleiterdiode überflüssig, hinfällig, verzichtbar - und kostet einen guten Teil des

Vergnügens.

Warum hatten die denn damals bloß das Bedürfnis gehabt, eine Diode zu entwickeln? ;-)

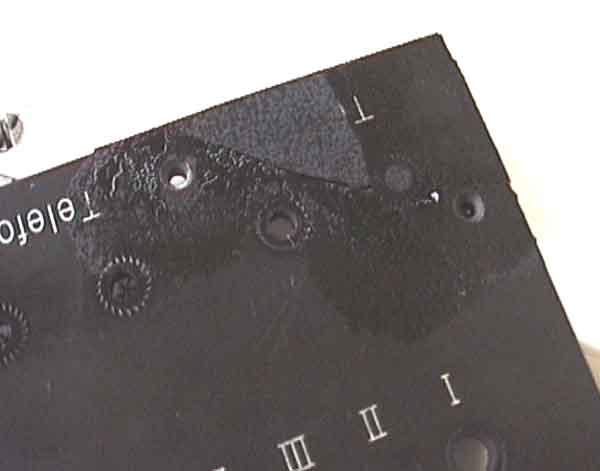

Hier noch einmal ein Ausschnitts-Foto der Hartgummiplatte mit der Firmensignatur.

Hier nun ein Blick in das Innere des Detektorempfängers von dieser Seite -

- und hier von der anderen Seite. Hier erkennt man auch jetzt einen weiteren kleineren Defekt, eine abgebrochene

Kontaktfeder des Drehkondensators.

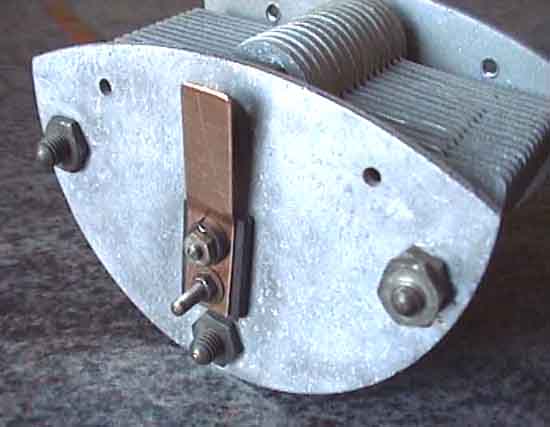

Hier der Drehkondensator in einer Nahaufnehme. Deutlich erkennbar nun der abgebrochene Teil der Kontaktfeder, die den

Kontakt zum Rotor (beweglicher Teil) herstellen soll. Diesen Teil werde ich aus Federbronze nachbauen.

Das folgende Foto zeigt in einer Nahaufnahme die Empfangsspule mit den verschiedenen Anschlüssen, die vorne auf

der Frontplatte mit dem Bananenstecker abgegriffen werden.

Im folgenden Bild die Spule von innen; man erkennt sehr schön die Abgriffe der Spule.

Mit meinem Laru (einem L-Meßgerät von Rohde & Schwarz) maß ich die Spule durch, an den beiden Endabgriffen

gemessen weist sie eine Induktivität von 290 µH auf. Von der oberen Anzapfung zum unteren Ende hin gemessen hat sie

160 µH, an der nächsten dann 90 µH, an der dritten dann 32 µH und an der vierten und letzten dann 9 µH.

Der Spulenkörper besteht aus Hartpappe, 78 mm Außendurchmesser bei einer Wandstärker von 1,5 mm, er ist 65

mm hoch. Mit dieser Spule in Verbindung mit dem hier verwendeten Drehkondensator weist der Empfänger einen

Empfangsbereich von 406 kHz bis 1580 kHz auf, also das komplette MW-Band.

Die oberste Wicklung, vor dem ersten Abgriff, hat 17 Windungen, die zweite und dritte Reihe jeweils 14 Windungen, die

vorletzte unten hat 8 und die letzte unten schließlich 7 Windungen, gesamt also 60 Windungen.

Hier nun ein Bild auf dem man den Federbronze-Streifen sieht mit dem mich mein Freund Siegfried versorgt hatte, passend auf

die benötigte Breite zugeschnitten. In der Mitte der zerbrochene Federstreifen, erst beim abschrauben sah ich daß

er nochmals gebrochen war. Unten im Bild ein bereits fertig auf Maß zugeschnittenes, gebohrtes und gebogenes Stück

vom oberen Streifen.

Nochmals eine Großaufnahme des fertigen Federstreifens.

Ich habe den Federstreifen hier, wie man gut erkennen kann, am Drehkondensator befestigt. Ich habe ganz bewußt den

Winkel in der Feder kleiner gewählt als beim Original - dadurch sitzt sie zwar etwas schräg auf, von der Seite

gesehen - aber sie sitzt dadurch auch sehr stramm und gewährleistet einen hervorragenden Kontakt.

Nach der Reparatur habe ich den Drehkondensator gemessen, er besitzt eine Kapazität von 35 - 530 pF.

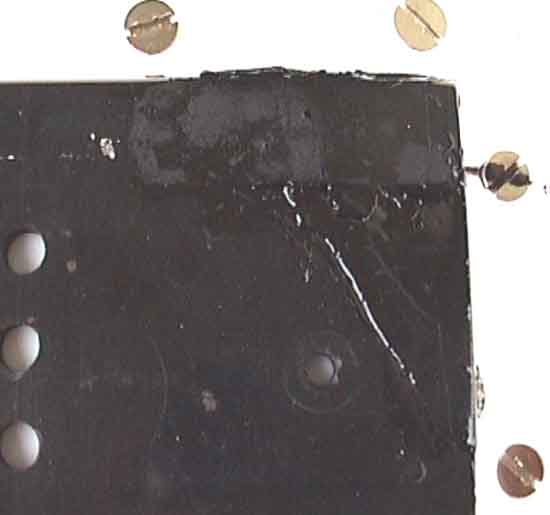

Nun nochmals ein Foto der komplett von allen Bauteilen befreiten und gereinigten Frontplatte.

Es "schmerzte" fast, 77 Jahre alten Schmutz zu entfernen. Aber - müßige Frage : ist Schmutz, auch wenn

er historisch ist, wertvoll? Die Funktion wird er nicht fördern, eher beeinträchtigen.

Deutlich erkennt man den Farbunterschied, wie das Licht im Laufe der vielen Jahre das Hartgummi ausgebleicht hatte - unter

der Stelle an der der Skalenknopf saß der den Drehkondensator betätigte ist das Hartgummi noch tiefschwarz.

Was bedeutet: die nachzugießende Stelle wird - da auch tiefschwarz - erkennbar sein. Aber : ich will das Gerät

behutsam restaurieren, will den Schaden nicht vertuschen...

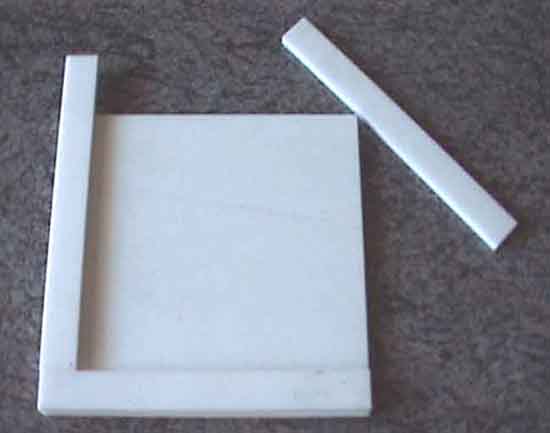

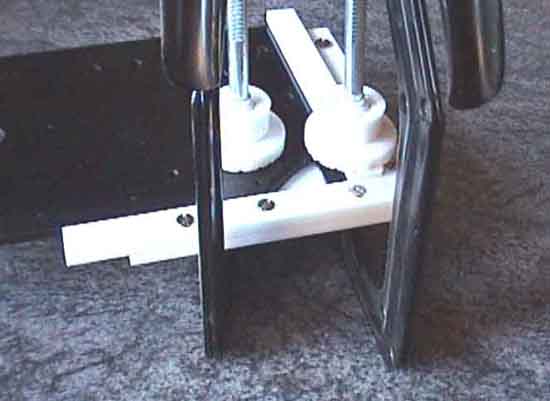

Ebenfalls vom Freund Siegfried bekam ich eine Teflon-Platte und drei Teflon-Streifen.

Teflon hat die tolle Eigenschaft, sich mit nichts, aber auch wirklich mit gar nichts, zu verbinden. Es läßt sich

mit keinem bekannten Klebstoff verkleben. Diese Eigenschaft prädestiniert es geradezu als Gießform.

Ich habe zwei der drei Teflonstreifen in einen Winkel zusammengelegt, so wie ich die Platte hinterher zur Reparatur der

Frontplatte benötige.

Die Streifen befestigte ich mit Schrauben an der Grundplatte (Loch bohren, 4 mm-Gewinde schneiden, oben etwas versenken,

dann mit Senkkopfschrauben verschraubt).

Die Innenkante der Bruchstelle (des abgebrochenes Stücks) habe ich mit einem Fräskopf meines Dremels so

angeschrägt, daß von der Oberseite (Sichtseite) der Hartgummiplatte kein Material entfernt, jedoch von der

Unterseite sehr viel entfernt wurde, so daß sich reichlich Gießharz mit dem Abbruchstück und der

"restlichen" Platte verbinden kann.

Hier liegt bereits die Frontplatte, mit der Sichtseite nach unten (!), auf der Teflonscheibe. Das Gießharz kann gut in

diese Fuge einfließen, wie man am folgenden Bild gut erkennen kann. Die Bohrung für die Telefonbuchse wird

hierbei mit dem Harz vollaufen, was aber kein Problem bedeutet.

Vorsichtshalber, damit keine Luftblasen entstehen können, habe ich die Fuge schon vorab mit dem angerührten

und schwarz eingefärbten Harz aufgefüllt.

Der dritte, verbliebene Teflonstreifen habe ich über das abgebrochene Stück plaziert und mit einer

Schnellspannzwinge gut angepreßt. Mit einer zweiten Zwinge habe ich die Hartgummiplatte kräftig auf die

Teflonplatte gepresst.

Wichtiger Hinweis!! Die mittlerweile abgeformten Teile sind auch jetzt, einige Tage danach,

trotz lagerns auf der Heizung noch immer nicht ausgehärtet. Auf Nachfrage beim Hersteller des Härters (auf der

Tube angegeben) wurde ich gefragt welche Chargen-Nummer auf der Tube aufgepresst sei. Die Chargennummer steht auf dem

schmalen Falz am Tubenende, im Plastik eingeprägt. Bei mir ist es die Chargen-Nummer 0112 03 01.

Daraufhin erfuhr ich daß der Härter nur eine Haltbarkeitsdauer von drei Monaten hätte, dieser hier wäre

im März 2001 (03 01) hergestellt worden, nun also 9 Monate alt und folglich überlagert. Ob das was ich

hier verarbeitet hätte jemals hart würde wäre fraglich. (!!!!!)

Beim Kauf also - ganz wichtig !!! - Erst die beiliegende Härtertube genau untersuchen welches Herstellungsdatum

eingeprägt worden ist !

Jetzt, nach über einer Woche, war das Harz immer noch elastisch wie Gummi. Ich mußte alles

wieder auseinanderreißen - was auch kein Problem war, es löste sich alles leicht ab. Mit Polyester-Gießharz

aus dem Autozubehörhandel habe ich nun alles wieder neu ausgegossen, nach 5 min. war es fest und ich konnte es von der

Teflonplatte nehmen. Nun lasse ich das ganze vorsichtshalber noch den restlichen Tag auf der Heizung durchhärten, heute

Abend dann, endlich, kann ich die Hartgummiplatte nachbearbeiten.

Heute (2 Wochen nach dem Kauf des Polyester-Harzes) bekam ich vom Hersteller des Härters, Fa.

Akzo Nobel Chemicals in Emmerich, eine 100 gr. Tube Härter. Auf meinen Wunsch hin war dieser sogar bereits schwarz

eingefärbt !!

(Vom Hersteller des Epoxyd-Harzes, Fa. Glorex, wurde ich, trotz zweimaligem Anruf von mir und jedesmal dem Versprechen dieser

Fa., man würde mich zurückrufen, leider doch sehr im Regen stehen gelassen.)

Ich habe sofort einen Abduck des Skalenknopfes angefertigt, wie er für den Fata-Morgana-Detektor benötigt wird.

Das Durchhärten dauerte doch mehr als dreimal so lange - aber, es lohnte. Der Knopf kam fertig poliert aus der Form!

Ein solch fantastisches Material hatte ich mir bisher nocht vorstellen können. Dagegen ist der Abdruck mit dem

Polyester-Harz der reine Dreck . . .

Nach 7 Stunden (auf der Heizung gelegen) war das Harz ausgehärtet. Die Nahtstellen entlang der alten Bruchstelle kann

man noch recht gut erkennen. Mich störts nicht - denn, wie gesagt, ich wollte restaurieren, nicht vertuschen. Nun kanns

ans zusammenbauen gedacht werden.

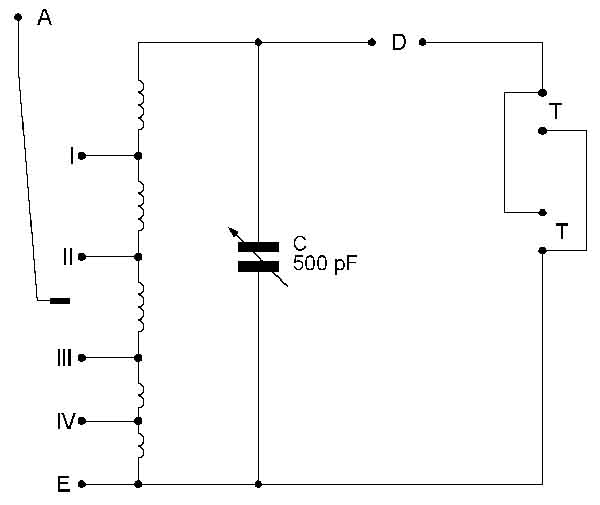

Zwischenzeitlich habe ich die Schaltung aufgezeichnet, obwohls kaum notwendig wäre. Die Empfangsspule ist von oben

nach unten gesehen mit 17, 14, 14, 8 und 7 Windungen, wie weiter oben schon beschrieben, bewickelt. Die unterste Wicklung mit

7 Windungen ist also die Erdabschlußwicklung.

Der Detektorempfänger ist wieder fertig zusammengebaut, erste Funktionstest ergaben - einen Detektorempfänger mit

einer so großen Lautstärker hatte ich nie vorher erlebt. Ich empfange zwei Sender sehr deutlich hörbar mehr

als mit meinen anderen Detektorgeräten.

* * * * * * * * * * * * * * * * * * * * * * * * * * * * * * *

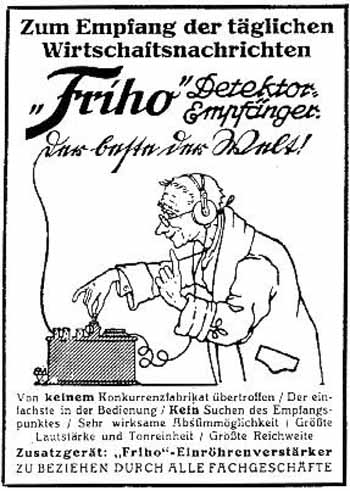

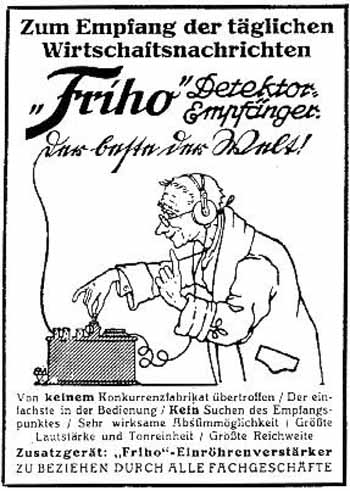

Hier die Seiten eines Original-Friho-Werbeblattes. Ich zeige es in verkleinerter, komprimierter Form. Sollte jemand

an diesem Werbeblatt, in Originalgröße, interessiert sein, so kann er das jeweilige Bild mit einem Mausklick

vergrößern. Ich stelle die Vorderseite des Blattes in zwei Bildern nebeneinander, darunter die beiden Bilder der Innenseite

des Blattes.

Von einem Freund bekam ich dieses Foto. Es zeigt das mit größter wahrscheinlichkeit einzig noch vorhandene

Friho-Audion, ein einzigartiges Exemplar. Es ist ein Original, wohl nur in äußerst geringer Stückzahl gebaut

worden. Noch nicht einmal der Herr Abele hat es in seinen Büchern aufgeführt...

. . . und ich werde es in absehbarer Zeit in meinen Händen haben, um es nachbauen zu können. Ich bin jetzt schon

dabei, mir die Bauteile für den Nachbau zusammenzusuchen, zu besorgen. Den Feinantrieb-Drehkondensator besitze ich

bereits. Wunderschöne große Ausführung. Es fehlt "nur" noch der Skalenknopf dazu. Und die

große Hartgummiplatte bekomme ich von einem anderen Freund, in den nächsten Tagen . . .

Hinweis an die Röhren-"Freaks": Die abgebildete Röhre ist eine Triode aus dem Hause TeKaDe, es ist eine

4 A 15. Selbstverständlich ein funktionierendes Original. - Der abgebildete Kopfhörer ist ein Dr.

Nestler-Kopfhörer.

Zum Schluß noch einmal eine Friho-Werbung aus der Hoch-Zeit der Detektor-Geräte.