Ein Variometer-Detektorempfänger mit einer HF-Verstärkerstufe

Im Nachbau-Projekt eines Empfängers mit zwei HF-Verstärkerstufen stellte ich eine Möglichkeit vor, wie man

einen Vario-Koppler aus einfachen Materialien selbst herstellen kann.

Ich erklärte bereits auf anderen Seiten den Unterschied zwischen einem Vario-Koppler und einem Vario-Meter.

Im folgenden möchte ich dem Nachbau-Interessierten, begleitet von einer Fotoserie, den Bau eines Empfängers zeigen

wie er um ca. 1920 - 1923 hergestellt wurde und deren Abstimmung nicht mit einem Drehkondensator, sondern mit einem

Variometer erfolgt; deren Empfangsspulen auch nicht, wie gewohnt, mit der zur damaligen Zeit üblichen Korbspulen oder

ähnlichen Spulen, sondern mit dem gleichen Variometer aufgebaut waren.

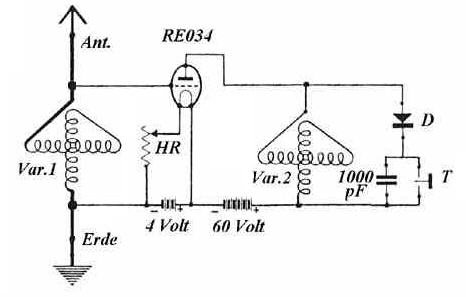

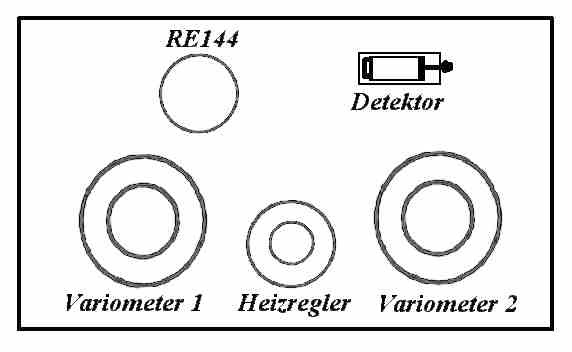

- Doch zunächst erst einmal die Schaltung dieses Empfängers :

Es ist die Schaltung, die ich an anderer Stelle meiner Homepage bereits einmal vorgestellt hatte.

Wie man erkennen kann, beruht das Empfangsprinzip dieses Gerätes auf der Funktionsweise eines (späteren) Zweikreisers.

Mit dem linken Kreis wird die Antenne eingespeist und auf eine zu empfangene Frequenz abgestimmt, diese Frequenz wird mit

der nachfolgenden Röhre verstärkt; im anschließenden zweiten Kreis erfolgt die Feinabstimmung auf den zuvor

eingestellten Sender.

(Im Schaltbild eingezeichnet ist die Röhre RE 034; es läßt sich aber auch z.B. eine RE 084 verwenden, - ich

werde eine RE 144 einsetzen weil sie, durch das helle Leuchten des Heizfadens im Betrieb, am schönsten aussieht.)

Die Demodulation, die Gleichrichtung, erfolgt durch den Detektor, im Schaltbild rechts außen.

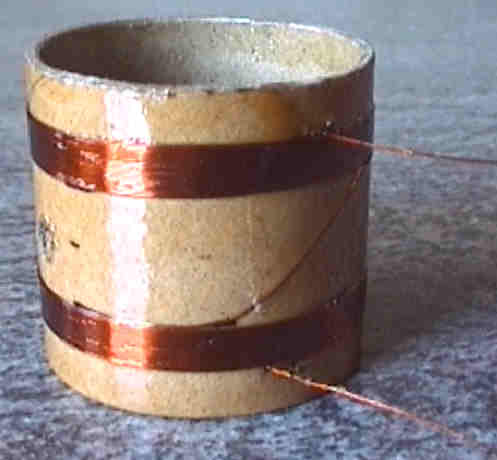

Zunächst wird (beispielsweise) ein festes Papprohr besorgt, ich verwendete eines mit einem Durchmesser von ca. 80 mm

sowie einer Länge von 90 mm für die äußere, feste Spule.

Dieses Röhr wird zunächst einmal mit Zaponlack (oder ähnlichem Isolierlack) gut getränkt, danach gut

austrocknen lassen.

Das folgende Foto zeigt das fertig lackierte, getrocknete Papprohr.

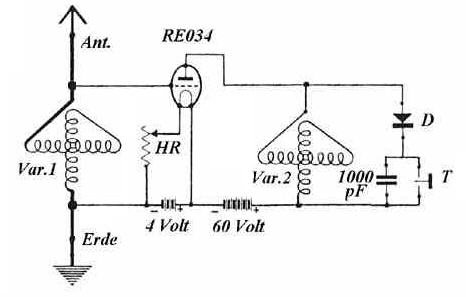

Im nächsten Bild erkennt man das fertig gewickelte Rohr, es wurde von mir mit 2 x 17 Windungen / 0,5 mm CuL bewickelt.

Die Wicklung wurde in einem durchgehend gewickelt, so daß 34 Windungen entstanden - in der Mitte mit einer 20 mm

breite Lücke, diese wird für die später einzusetzende Achse benötigt.

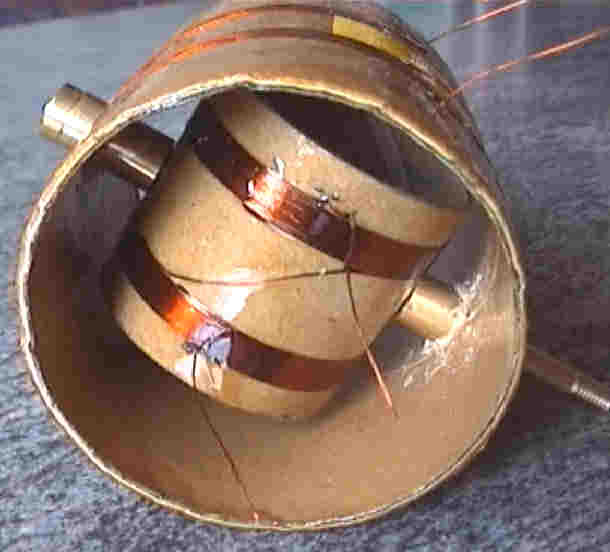

Für das bewegliche Innenrohr wird ein entsprechend dünneres Rohr mit einem Durchmesser von 55 mm verwendet.

Von diesem Papprohr schnitt ich, nachdem ich es mit Zaponlack gut getränkt hatte und nach anschließendem trocknen,

ein exact 50 mm langes Stück ab. Mit einem 6 mm-Bohrer bohrte ich dann in genauer Mitte erst durch das größere

Außen-, dann durch das kleinere Innenrohr durch. - Hier muß auf äußerste Sorgfalt geachtet werden,

hier darf der Bohrer nicht "wandern", also aus der Mitte verrutschen !

Eine von einem Freund hergestellte (Hallo, Wolfgang ! - Danke, mal wieder..) 6 mm-Messingachse mit einer (vorläufigen

Länge von 130 mm steckte ich durch die Bohrungen der beiden Rohre. - Im Moment sieht das Ergebnis noch so aus :

Das innere Rohr läßt sich mit der Achse völlig frei drehen.

Die nächsten Arbeitsschritte sehen nun folgendermaßen aus : Das zweite innere Rohr auf Länge schneiden,

durch das zweite äußere und innere Rohr die Bohrungen anbringen. (Das zweite äußere Rohr ist auch schon

fertig bewickelt, beide Rohre wurden nach dem bewickeln noch einmal komplett mit Zaponlack bestrichen.) Anschließend

werden die beiden inneren Rohre mit 2 x 20 Windungen 0,5 mm CuL durchgehend bewickelt.

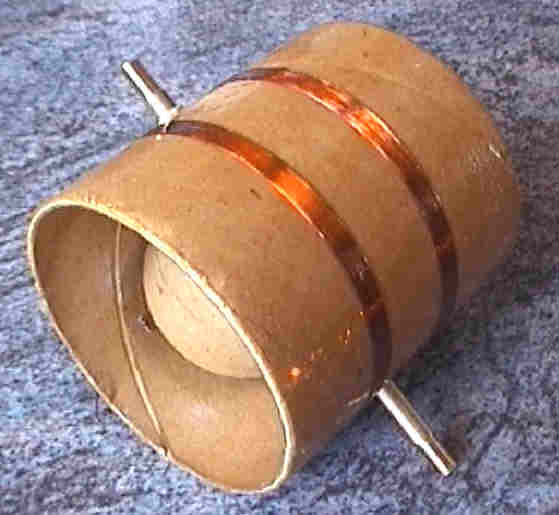

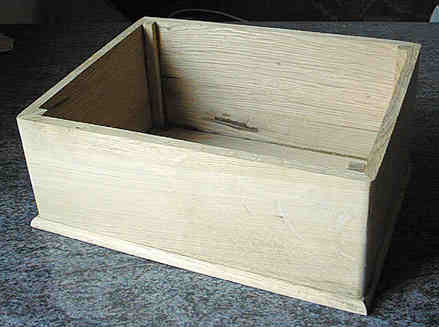

Meinen Freund Peter habe ich inzwischen den "Bauplan" des Gehäuses gegeben, dieses wird wieder aus 10 mm

dicker Eiche angefertigt. - Hier zeige ich noch den "Bauplan":

Wie man erkennt, plante ich das Gehäuse-Oberteil in leicht geneigter Form; die vordere Frontwand soll eine Höhe

von 90, die hintere von 110 mm besitzen. Die Variometer plane ich liegend, in Längsrichtung nebeneinander. - Zwischen

den beiden Variometern habe ich den Heizungsregler eingeplant.

Auf dem nächsten Bild eine Skizze, wie ich mir die Oberseite vorstelle :

Die Röhre RE 144 soll etwas versenkt in das Gehäuse eingesetzt werden, evtll. mit einem Messingkragen versehen,

ähnlich wie bei dem Empfänger mit den beiden HF-Verstärkerstufen. Ob die Röhre etwas seitlich versetzt

oder genau in die Mitte plaziert wird, weiß ich im Moment auch noch nicht so genau..

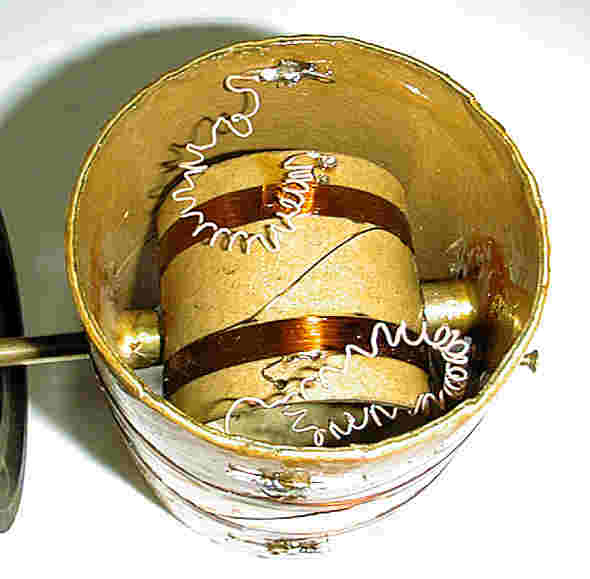

Das nächste Foto zeigt einen der beiden, mittlerweile fertig gewickelten (und noch einmal mit Zaponlack lackierten)

inneren, beweglichen Rohre.

Wenn man genau hinsieht, erkennt man das Stück Tesa-Film, welches ich zum sichern, damit er nicht verrutscht, über

den Verbindungsdraht zwischen der oberen und unteren Teilwicklung klebte.

Hier nun einer der beiden (fast) fertig zusammengebauten Variometer, frisch gebohrt (man sieht's noch am Bohrstaub..).

Noch eine Ansicht mit eingedrehtem Innenrohr, - in dieser Stellung hat das Variometer seine größte Kopplung.

Die beiden 12-mm-Messingrohre, je 20 mm lang und mit einer 6-mm-Innenbohrung, links und rechts auf jeder Seite werden noch

mit UHU-Plus Endfest 300 mit dem Außenrohr verklebt, - die 6-mm-Achse wird, innerhalb des Innenrohres, mit diesem

verklebt. - Wie ich mir diese Befestigung, diese Verklebung, gedacht habe zeige ich mit der fogenden Skizze :

Man erkennt hier das - schwach eingezeichnete - äußere und innere Variometer-Rohr. Durch dieses Rohr führt

die 6mm-Messingachse, an den Enden mit Gewinde versehen. Über die Achse aus 6mm-Messing-Rundmaterial, etwa 130 mm lang,

werden an beiden Enden die Abstandsstücke aus Messing-Rundmaterial, 12 mm dick, 20 mm lang, geschoben; - das heißt

das das äußere Variometerrohr mit einer entsprechend großen Bohrung versehen werden muß.

Diese Abstandsstücke werden bis zum Innenrohr vorgeschoben um es dort, exakt in der Mitte des äußeren Rohres,

zu positionieren.

Das innere Rohr wird an den mit blauer Farbe bezeichneten Stellen mit UHU-Plus-Endfest 300 dauerhaft auf der Achse befestigt -

allerdings erst dann wenn man vorher die genaue Position auf der Achse festgelegt hatte - diese muß am in der Zeichnung

erkennbaren linken Ende etwas mehr als eine M6-Mutter-Breite aus dem Abstandshalter herausstehen.

Hat man die genaue Position ermittelt, kann die Innenachse mit dem Innenrohr zunächst mit einem Tropfen Sekundenkleber

fixiert werden, danach werden die Abstandshalter zurückgezogen, damit sie nicht mit dem anschließenden verkleben

mit UHU-Plus nicht mit verklebt werden können - dieses ist unbedingt zu verhindern !

Nach dem verkleben und dem aushärten der Klebestellen werden die Abstandshalter wieder auf richtige Position gebracht -

dabei fest an beiden Seiten an das innere Rohr herangeschoben. Nun werden die Abstandshalter, wie in der Zeichnung mit

roter Farbe gekennzeichnet, mit dem Außenrohr verklebt.

Sind diese Klebstellen ebenfalls ausgehärtet werden die beiden Messingmuttern auf die Achse geschraubt, bis sie an die

Abstandshalter stoßen - sie dürfen aber nicht zu fest verschraubt werden, - hier muß ein winzig kleiner

Abstand zwischen Mutter und Abstandshalter verbleiben. Die Muttern werden mit einem Tropfen Sekundenkleber verklebt, das

genügt. - Allerdings nur an den äußeren, mit grüner Farbe gekennzeichneten Stellen, die Muttern

dürfen nicht mit den Abstandshaltern verklebt werden !

Zum Abschluß wird noch mit einem dünnen Bohrer ein Loch in die - in der Zeichnung rechts eingezeichnete - Mutter

gebohrt, bis durch die Achse durchgebohrt. Hier hinein wird dann der links erkennbare Sicherungsstift eingesetzt und auch

mit Sekundenkleber verklebt. - Gegen diesen Sicherungsstift stößt dann ein im Deckel senkrecht eingesetzter

weiterer Sicherungsstift und verhindert somit ein überdrehen des Variometers.

Somit kann dann eine 180 Grad-Drehung des inneren Rohres erfolgen - obwohl eine 90 Grad-Drehung vollkommen ausreichend

wäre.

Nun ist auch mittlerweile das Gehäuse fertig, Peter sei Dank. Ich muß es nur noch nachschleifen, etwas beizen

und abschließend mit Nitro-Mattlack lackieren :

Auf dem nachfolgenden Bild erkennt man die herrliche (und kaum noch erhältliche) 3 mm dicke Hartgummiplatte, sie ist

allerdings noch viel zu groß; nach dem zuschneiden muß sie nachpoliert werden um die feinen Kratzer auf der

Oberfläche zu entfernen.

Die nächsten Fotos zeigen die bereits fertigen Variometer :

Mit HF-Litze, auf einem 5-mm-Draht gewickelt und vorsichtig vom Draht heruntergezogen erhielt ich einen Spiral-Draht, der die

Verbindung von der inneren zur äußeren Spule herstellt.

Durch Achse und Mutter bohrte ich mit einem 1,5-mm-Bohrer und steckte einen Edelstahl-Draht durch diese Bohrung, welcher

aber, sobald vorhanden, durch einen gleichdicken Messingdraht ersetzt wird. - Eine 3-mm-Messingschraube, von der Innen- und

Außenseite des Rohres mit je einer Mutter mit Unterlegscheibe (aus Messing !) gehalten und gekontert, bildet den

Anschlag, so daß die innere Spule nicht zu weit verdreht werden kann, es ist auf etwa 180 Grad einstellbar, wie auf

dem nächsten Bild erkennbar ist.

- Zum Schluß noch eine Draufsicht auf den fertigen Variometer.

Gut erkennt man (wie ich hoffe) die Verbindungen von der inneren zur äußeren Spule.

Nun kann fertig zusammengebaut werden : beide Variometer im Gehäuse befestigen (da das Gehäuse oben schräg

geneigt ist - die Frontplatte also im Vergleich zur Bodenplatte schräg liegt - müssen die beiden Variometer

auch im gleichen Winkel wie die Frontplatte auf dem Gehäuseboden befestigt werden), Frontplatte auf Maß schneiden,

Röhrensockel, etwas versenkt, im Gehäuse befestigen (auch in gleicher Schrägneigung wie die Frontplatte!),

Frontplatte bohren, u.s.w., u.s.w. ...

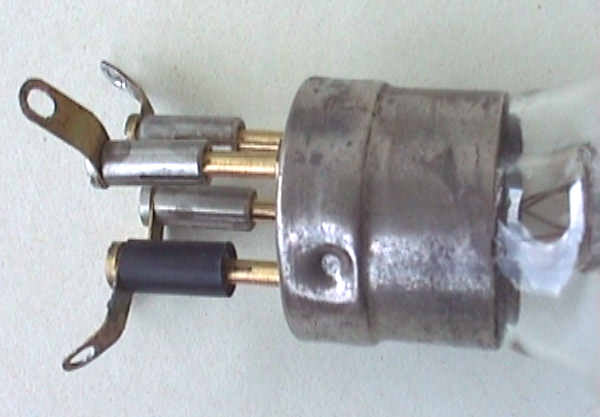

In der Zwischenzeit wurde mir von einem Bekannten hier aus meiner Heimatstadt ein fürstliches Geschenk gemacht :

eine französische TM - Röhre. Der Sockel besteht aus einem verzinkten Messingkragen mit einem Keramikeinsatz wie

er um 1920 verwendet wurde, die 4 Anschlußstifte bestehen aus (wegen starker Korrosion von mir gereinigten)

Messingstiften, welche 2,8 mm dick (auch ungewöhnlich, normalerweise wurden 3-mm-Stifte verwendet) und eingeschlitzt

sind.

Die genaue Bezeichnung kann man leider nicht erkennen, weil der Aufdruck fehlt. - Dieses wäre aber nichts

ungewöhnliches, wie mir ein befreundeter Röhrensammler verriet. Diese Röhre entspricht in etwa einer RE 034 -

sie ist also die Ideal-Röhre für die obige Schaltung. Deshalb werde ich nicht, wie geplant, eine RE 144 verwenden,

sondern diese wunderschöne "Französin".

Vom erwähnten Freund, dem Röhrensammler, bekam ich - auch als Geschenk - die notwendigen Anschlüsse an

diese Röhre. Üblich waren damals einzelne Fassungen, wie man auf dem folgenden Bild erkennen kann - erst später

verwendete man überwiegend komplette Fassungen.

Weiter Fotos folgen ..

Viel Spass beim Nachbau !