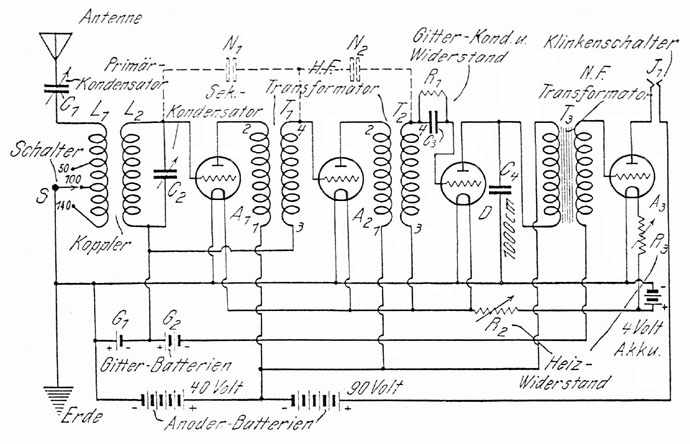

Einfach aufzubauender 4-Röhren-Empfänger mit 2 HF-Vorstufen

Mit dem folgenden Beitrag stelle ich einen Spitzen-Empfänger vor, der sogar am Tage eine Fülle von Sendern

empfängt die weit über 1000 km entfernt sind - obwohl es "nur" ein Audion-Empfänger, also ein Geradeaus-

Einkreisempfänger ist.

Der Trick hierbei : es ist ein Sekundär-Empfänger mit zweistufiger Hochfrequenzverstärkung, wobei die

Hochfrequenzverstärkung nach amerikanischem Vorbild über eine eisenlose Transformator-Kopplung erfolgt.

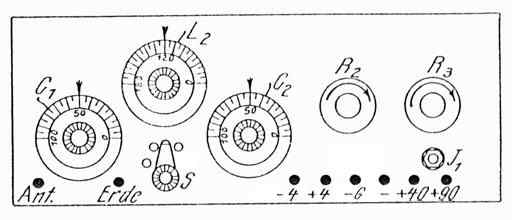

Wie im Schaltbild sichtbar, wird mit einem Vario-Koppler und mit zwei Drehkondensatoren abgestimmt. Mit dem

Koppler wird die Antenne auf den richtigen Wert abgestimmt, mit dem 1000-pF-Drehkondensator C 1 wird primär auf den

Sender, mit dem dem 500-pF-Drehkondensator C 2 wird sekundär auf den Sender eingestellt.

- Man hat schon einiges an "Fummelei", bis man den Sender optimal eingestellt hat - aber der Aufwand lohnt !!

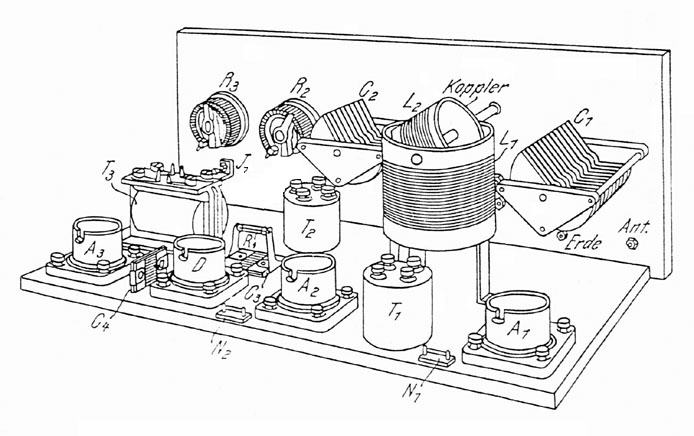

Der Unterschied zwischen einem Variometer und einem Vario-Koppler liegt in der getrennten Wicklungsart. Beim Variometer

sind die Spulen hintereinander geschaltet, beim Vario-Koppler sind sie - wie man im Schaltbild erkennt - getrennt.

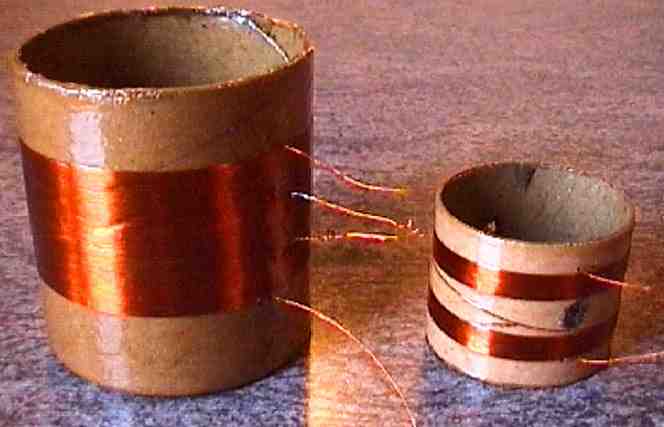

Aufgebaut wird die Primär-Wicklung L1 des Kopplers auf einem Kunststoff- oder Papprohr von ca. 70 - 80 mm

Aussendurchmesser, 80 - 90 mm Länge. Wird ein Papprohr verwendet - wie ich es machte - wird es mit Zaponlack

eingesprüht oder -gestrichen, von innen und außen gleichermaßen.

Auch wenn es hier vielleicht nicht danach aussehen mag - das innere Rohr läßt sich einwandfrei im

größeren Rohr drehen. - Weitere Fotos des Kopplers folgen, weiter unten..

Nach dem Abtrocknen des Zaponlackes werden auf das größere, äußere Rohr insgesamt 140 Windungen -

0,5 mm CuL - sehr sorgfältig gewickelt, mit je einer Anzapfung bei 50 und bei 100 Windungen. Anschließend wird

wieder, diesesmal in mehreren Schichten, Zaponlack aufgebracht. - Die Enden dieser Wicklung werden zum Schalter S

geführt.

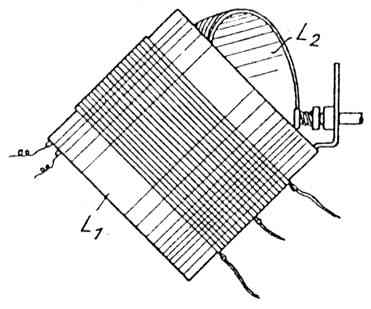

Die Sekundärspule L2, welche auf dem kleineren Rohr, dem sogenannten Rotor, sitzt wird auf einem Papprohr (oder

Kunsstoff-Rohr) von ca. 60 mm Durchmesser, 45 - 50 mm Länge (je nach Außenrohr-Durchmesser !) gewickelt. - Auch

hier wird wieder, wie bei der Primärspule, mit Zaponlack gut vorbehandelt. Die Rotorspule wird mit 60 Windungen - 0,5

CuL - gewickelt.

Anschließend auch hier wieder mehrere Schichten Zaponlack aufbringen. - Der Zaponlack ist, wie bereits gesagt, nur

bei der Verwendung eines Papprohres notwendig !

Mit einer Gewindestange aus Messing (6 mm Durchmesser) unter Verwendung von Messing-Muttern und -Unterlegscheiben wird die

innere Rotorspule innerhalb des äußeren Zylinders, wie im folgenden Bild erkennbar, zusammengebaut und befestigt.

Mit drei Beinen (aus 0,5 - 1 mm dickem Messingblech, an einem Ende rechtwinklig abgebogen), die am unteren Ende des

Außenrohres befestigt werden, wird - wie im Bild ersichtlich - der Vario-Koppler auf der Bodenplatte befestigt. Die

Länge der drei Beine ergeben sich aus der Positions-Höhe des Kopplers, wie er auf der Frontplatte befestigt werden

soll. - Hier wird individuell entschieden.

Denkbar wäre auch der folgende Auf- bzw. Zusammenbau des Variokopplers :

- Ich habe mich aber entschlossen, den Zusammenbau, wie vorher ersichtlich, vorzunehmen. Von der Funktion und der Qualität

her sind aber beide gleich gut.

Die negative Gittervorspannung der ersten beiden Röhren A1 und A2 sollte etwa 1,5 Volt betragen, der Röhre A3

etwa 3 - 6 Volt. (Die dritte Röhre D benötigt keine Gittervorspannung.) Man kann mit einem zu ermittelnden

Widerstand den Wert für die ersten beiden Röhren heruntersetzen, dieses erpart eine aufwändige Schaltung, wenn

eine Netzanode verwendet wird. - Entscheidet man sich der Einfachheit halber für Batterien, könnten diese auf der

Bodenplatte in einem Batterie-Halter befestigt werden. Sind die Röhren nicht in Gebrauch - also nicht im Betrieb,

fließt auch keine Spannung und die Batterie(n) werden nicht belastet, sie könnten also über eine sehr lange

Zeit dauerhaft im Gerät bleiben. - Bei einer Verwendung von Batterien innerhalb des Gerätes entfällt auch der

-G - Anschluß auf der Frontplatte, wie sie weiter unten mit einer Skizze dargestellt ist.

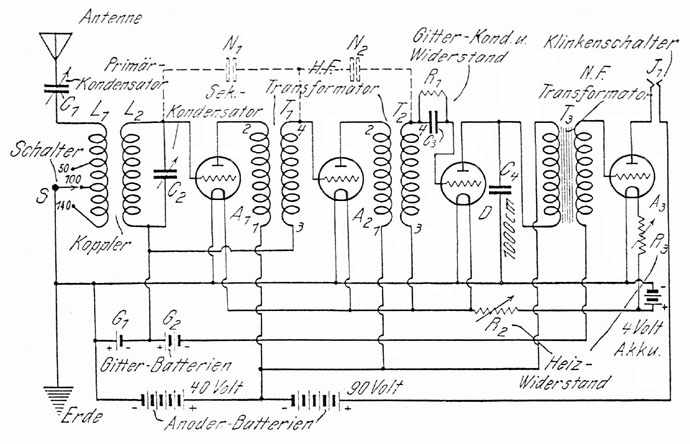

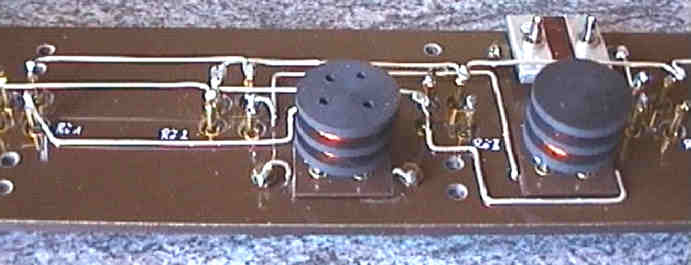

Die Bodenplatte dieses Aufbaus ist eine ca. 300 x 160 mm große Pertinax- oder Kunststoffplatte, auf deren Oberseite,

wie erkennbar, die Bauteile befestigt werden. Die Verdrahtung erfolgt auf der Ober- wie auf der Unterseite.

In dieser Schaltung werden sogenannte HF-Transformatoren - so wurden sie in der "Steinzeit des Rundfunkempfangs"

genannt - eingesetzt. Diese sind sehr einfach herzustellen, wie man sehen wird.

Zunächst wird aus einem Stück rundem Kunststoff, z.B. Hart-PVC, der Kern "aus dem vollen" gedreht.

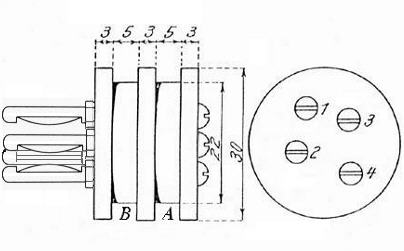

Die Maße des Kernes erkennt man aus der folgenden Skizze :

(Fotos des HF-Trafos folgen ..)

Der Kern kann auch aus Hartgummi- oder ähnlichem Material bestehenden Scheiben aufgebaut werden. Durch diesen Kern werden

vier Messingschrauben 2,5 mm oder 3 mm gezogen und mit je einer Unterlegscheibe und einer Mutter zusammengeschraubt. Dann

werden vier Bananenstecker benötigt. In der oberen Öffnung, worin normalerweise der Anschlußdraht gesteckt

wird, wird nun ein 2,5 - oder 3-mm-Gewinde geschnitten, um es danach auf das Schraubenende aufzuschrauben. - Alternativ

dazu kann auch die Kabelöffnung des Bananensteckers aufgebohrt werden, bis er genau über die Messingschraube passt,

dann auf das Schraubenende stecken und mit der seitlichen Schraube, mit der normalerweise das Kabel befestigt wird, wird das

ganze verschraubt.

Eine Ideal-Lösung wäre natürlich ein Bananenstecker mit einem 3-mm-Gewindeende, wie es sie zu kaufen gibt -

nur sind diese mit einem nur max. 15 mm langem Gewindeende versehen - ich kenne zumindest keine mit einem längeren

Gewindeende. Man könnte aber auch eine 3-mm-Gewindestange (lange Messingschraube mit abgetrenntem Kopf) auf das

Gewindeende des Bananensteckers hart auflöten. - Wer die technischen Möglichkeiten dazu besitzt, sollte diese

Konstruktion auf jeden Fall bevorzugen. Das fertige Konstrukt wird danach nur noch durch den Kern gesteckt, am oberen Ende

je eine Lötöse, mit einer Messingschraube verschraubt - fertig.

Die Primär-Kammer A des Kernes wird mit 125 Windungen 0,1 mm CuL bewickelt, wobei der Drahtanfang an Schraube 1 und

Drahtende an Schraube 2 mittels Lötösen verlötet wird. Sekundär-Kammer B wird mit in gleicher Weise mit

200 Windungen bewickelt und an den Schrauben 3 und 4 befestigt.

Diese Windungszahl entspricht einer Wellenlänge von 160 - 450 Meter, liegt also gut im Mittelwellenbereich. Für

den Langwellenbereich, den Bereich von 350 - 750 Meter, müssen die Windungszahlen 135 für die Kammer A

und 240 Windungen für Kammer B betragen.

Wie aus der Vorderansicht des HF-Trafos ersichtlich, sind die Schrauben genau im gleichen Größenabstand wie die

Fassungslöcher der Europa-Sockel angeordnet. - Die vorhin beschriebenen Bananenstecker am HF-Trafo werden dann in auf

der Grundplatte befestigten Europa-Röhrensockel-Fassungen gesteckt. Dieses hat den Vorteil, daß die beiden

HF-Trafos - die beide gleich gewickelt sein müssen - bei Bedarf schnell ausgetauscht werden können, dabei aber

automatisch immer in der richtigen Position sitzen.

Da die HF-Transformatorspulen bei wechselnden Frequenzen verschiedene Selbstinduktionen haben, besitzen sie jeweils nur

einen günstigsten Arbeitsbereich, der etwa in der Mitte des betreffenden Frequenzbandes liegt. Dieses liegt daran,

daß die Transformator-Kopplung weniger selektiv ist als die Sperrkreiskopplung. Die Transformatorkopplung benötigt

aber keinerlei Einstellung und gelangt weit weniger leicht in Eigenschwingungen.

Um eine eventuell auftretende Kopplung durch Schwingneigungen innerhalb der Röhren zu neutralisieren, kann es

erforderlich sein die Röhren mit den beiden im Schaltbild gestrichelt eingezeichneten Neutralisier-Kondensatoren N1

und N2 zu entkoppeln - dieses entsprcht dem "Neutrodyne"-Prinzip, wie er vom amerikanischen Professor Hazeltine

entwickelt wurde. Da der Wert dieser Kondensatoren je nach eingesetzter Röhre schwankt, sollte dieser einstellbar

sein oder experimentell ermittelt werden. Die Werte dieser Kondensators liegen, um einen Anhaltspunkt zu geben, bei ca.

100 pF.

Im folgenden Bild zeige ich einen Philips-Kondensator, ein dünnes Keramik-Rohr mit einer Metallbeschichtung

im Inneren. Dort hinein wurde der innere Anschlußdraht gelötet. Von außen wurden auf das Röhr

verschiedene Drahtlängen gewickelt. Die Länge des Drahtes entschied über die Gesamt-Kapazität. - Vorteil

dieser Art Kondensatoren : Durch einfaches Abwickeln kann der Wert leicht verändert, eingestellt werden.

Ich habe auf das Rohr einige Windungen dünnem Kupferdraht, bis zum Rohrende, aufgebracht. Dieser Kondensator hat einen

Wert von 130 pF - ich kann ihn, falls er überhaubt benötigt wird, leicht durch einfaches Abwickeln auf einen

niedrigeren Wert bringen bis die evtll. Schwingneigungen aussetzen.

Auf der nächsten Skizze zeige ich, zum Abschluß, die (mögliche) Frontplatte, wie sie entsprechend der

obigen Aufbau-Skizze hergestellt würde.

Mittlerweile habe ich die Spulen des Variokopplers gewickelt. Ich hatte sie zunächst, wie schon beschrieben, mit

Zaponlack dick gestrichen und trocknen lassen. Danach wickelte ich die Spulen und lackierte sie danach wieder dick ein.

Auf dem folgenden Foto erkennt man den derzeitigen Zustand - im ganzen sind die Spulen nun fertig für den Zusammenbau.

Auf dem nächsten Foto sind die fertig - aus dem vollen - gedrehten - HF-Transformatorspulenkörper zu erkennen.

- Leider nur sehr unscharf erkennbar sind vier der Bananenstecker, mit hart angelöteten Gewinde-Verlängerungen. Diese

werden durch noch zu bohrende Löcher des Spulenkörpers gesteckt, auf der anderen Seite verschraubt.

Das nächste Foto zeigt wieder den äußeren Spulenkörper des Vario-Kopplers. Ich habe die waagrechten

Bohrungen angebracht und als Lagerung eine Messinghülse, 2 mm dick, eingesetzt. - Fehlte diese, würde durch das

Drehen der Achse nach kurzer Zeit das Loch im Papprohr immer größer werden - ausleiern - und die innere Spule

ließe sich nicht mehr genau positionieren.

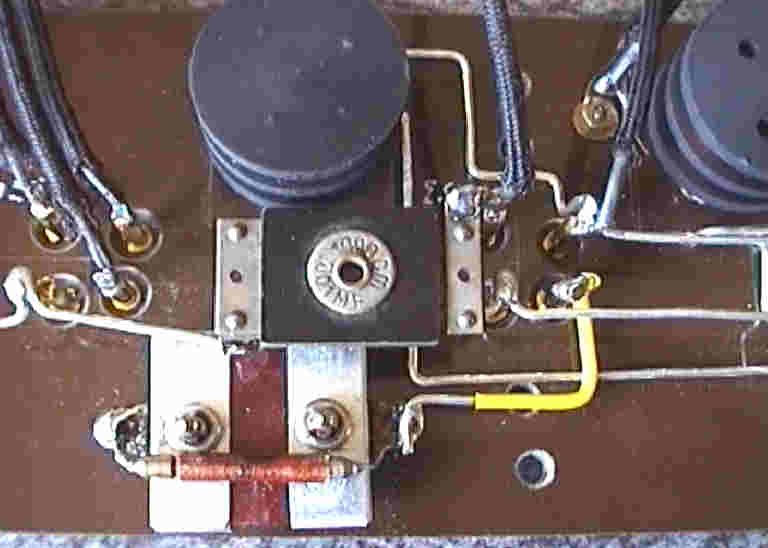

Das nächste Foto zeigt den - provisorisch zusammengesetzten - Variokoppler. Es war eine recht komplizierte Angelegenheit,

die Muttern und Unterlegscheiben an die richtige Position zu bringen. - Aber mit etwas Geduld...

Noch eine Ausschnittsvergrößerung, man kann die Muttern gut erkennen - aus einer Messingstange,

Außendurchmesser 10 mm, wurden 4 mm dicke Scheiben abgedreht, danach wurde mittig ein Loch mit einem 6 mm - Gewinde

angebracht.

Der Variokoppler läßt sich sehr schön frei und gleichmäßig drehen ..

Und für den, der's genau wissen will : die innere Spule hat (bei meiner Konstruktion) einen Widerstand von genau 4 Ohm,

die äußere Spule einen Widerstand von 13,7 Ohm, bzw. 0,50 mH und 1,60 mH.

- Und wer sich fragt, wie ich nun die beiden Anschlußdrähte der inneren Spule befestige - hier sieht man's (inclusive

Bohrstaub..) :

Ich habe durch ein vorher gebohrtes dünnes Loch ein Stück 1,5-mm-Silberdraht gesteckt und es auf beiden Seiten (vorn und

hinten sowie am oberen und am unteren Drahtende) so, wie man hier sieht umgebogen -

- und auf der anderen Seite die Spulendrahtenden angelötet..

Später, wenn der Variokoppler endgültig eingebaut wird, werde ich kurz vor der Stelle, an der die Achse durch die

Frontplatte durchgeführt wird eine dünne Bohrung (genau durch die Mittelachse) anbringen und durch diese Bohrung

dann einen langen Stahlstift stecken.

Durch die Frontplatte kommen dann, waagrecht, links und rechts der Mittelachs-Durchführung je ein weiterer Stahlstift.

- Diese dienen als Endanschlag, dadurch wird verhindert, daß der Variokoppler sich um mehr als 180 Grad drehen kann.

(Genau genommen wären etwas mehr als 90 Grad schon ausreichend ..)

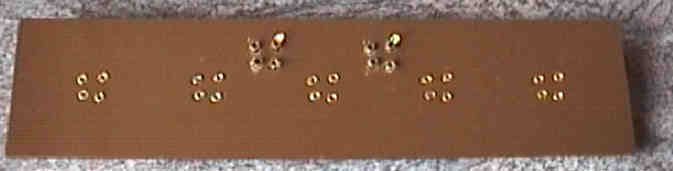

Das nächste Bild zeigt wieder die Spulenkörper für die HF-Verstärker-Transformatoren.

Wie schon beschrieben, bohrte ich die vier Löcher durch die Trafokörper. - Als Bohrschablone benutzte ich den Sockel

einer defekten Röhre, von denen ich die Anschlußstifte vorsichtig entfernte.

Nach dem Bohren stellte ich dann aber fest, daß ich die, mittels Hartlöten verlängerten, Bananenstecker in

dieser Form so gar nicht benötigte.. - diese Arbeit hätte ich mir ersparen können. Mir kam, leider etwas

spät, die Idee in diese vier Bohrungen ein 4-mm-Gewinde hineinzuschneiden und die Stecker, die ich über die Fa.

Conrad-Elektronik bezogen hatte - und die ein 15 mm langes Gewinde haben - direkt in diese Gewindelöcher zu

verschrauben. - Vorher noch, wie man sieht, je eine Lötöse übergeschoben, - dadurch kann die

Anschluß-Verdrahtung vom HF-Trafo zur Röhre sehr viel kürzer gehalten werden - was ja unbedingt erforderlich

ist.

Auf dem nächsten Foto erkennt man einen der fertig gewickelten HF-Verstärker-Trafos. Man kann, wenn man genau hinsieht

das Drahtende der oberen Spule erkennen, wie es durch eine kleine seitliche Bohrung über die untere Spule zur

Lötöse geführt wird. - Ich hatte leider zu der Zeit keinen 0,1-mm-CuL-Draht zur Verfügung, deshalb

verwendete ich 0,2 mm, bei gleicher Windungsanzahl. Ich hoffe, daß der HF-Trafo trotzdem so funktioniert wie er soll -

er hat ja nun einen ganz anderen mH-Wert.. - Wenn nicht, muß ich ihn noch einmal neu wickeln. (Was aber nur wenig

Arbeit bedeutet, bei dieser geringen Wicklungszahl bekam ich ihn sehr schnell gewickelt.)

Mit meinem Meßgerät wurde ein Widerstand von 10,3 Ohm, bzw. 6,1 Ohm gemessen. Der Wert in mH beträgt, bei

beiden HF-Trafos fast identisch (!), 1,11 (1,13) mH bzw. 0,41 (0,428) mH.

- Im nächsten Bild sieht man die Anschlußseite (Unterseite) des Trafos, frisch mit den Drähten

verlötet.

Das darauffolgende Foto zeigt die Spule im Euro-Sockel (Spezial-Ausgabe, mit 4 mm - Hülsen).

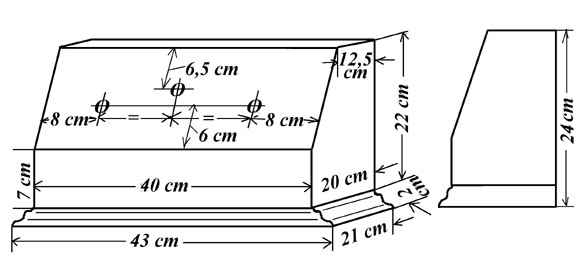

Ich habe mittlerweile das von mir bei meinem Schreiner in "Auftrag" gegebene Gehäuse aus massiver Eiche

erhalten - Hallo, Pitter - wieder einmal : Vielen Dank !! - Leider ist dabei ein Mißverständnis aufgetreten -

ich wollte das Gehäuse im Rohzustand erhalten um es so dunkel wie das Gehäuse meines 4-Röhren-Projekts zu

beizen - aber leider erhielt ich es dann so wie auf dem Foto dargestellt : gebeizt und lackiert.

Das bedeutet jetzt für mich : abbeizen, abschleifen.. - und neu beizen, neu lackieren. - Wird ein langer Tag werden..

Die folgenden beiden Fotos zeigen das Gehäuse im momentanen Zustand.

Ich bin mir auch noch nicht so ganz sicher, ob ich die Frontplatte nun aus Holz belasse - oder ob ich meine schöne

große schwarze 5-mm-Hartgummiplatte dafür "opfere".. - ich habe mal ein Foto gemacht, worauf ich die

beiden Drehknöpfe mit Außenskala mit je einem kleinen Stück Klebeband fixierte, nur mal um mir einen

Eindruck zu verschaffen, wie es aussehen würde, - so auf Holz und nicht auf Hartgummi.. - äußerst schwere

Entscheidungen kommen da wieder auf mich zu !!

Weiterhin weiß ich auch noch nicht, ob ich die vier Röhren im Gehäuse einbaue oder sie oben im Deckel

einbauen werde, - die Bohrungen, in welcher die Röhren leicht versenkt werden mit je einem Messingring auskleide.

Deshalb noch ein weiteres Foto, - hier habe ich mal zwei der vier Ringe auf das Gehäuse-Oberteil gelegt. Sie würden,

sollte ich sie verwenden, bis zum breiteren Kragen versenkt sein. Ich habe eine Röhre, eine RE 134, in einen der

Ringe gesteckt - die Röhre würde so tief im Ring sitzen daß nur noch das Glas sichtbar ist, vom schwarzen

Bakelit-Sockel der Röhre würde man nichts mehr sehen.

Ich denke, hier werde ich mich für diese Ringe entscheiden, das heißt, die vier Röhren werden nicht

im Gehäuse versteckt werden, sie werden oben sichtbar sein.

Über Kommentare darüber von Euch - per E-Mail - würde ich mich freuen.. sagt mir Eure Meinung, sagt mir,

wie Ihr es machen würdet..!

Den auf dem nächsten Foto gezeigte Zwischen-Übertragertransformator - im Schaltbild oben als N.F.-Transformator T3

bezeichnet , mit dem Wert von 1:5 habe ich auf dem letzten von mir besuchten Radio-Flohmarkt für 8 DM (jawoll, acht

DM'chen..) kaufen können - er war als defekt bezeichnet. Er war es auch tatsächlich, bis vorhin. Da habe ich ihn

auseinandergeschraubt und siehe da - es waren zwei Drähte von den oberen Anschlußschrauben "abgefault".

Damals kannte man ja noch keinen Lötdraht mit Kolophonium darin, es wurde Lötwasser, eine verdünnte

Salzsäure-Mischung, verwendet. Die so verlöteten Drähte hielten nicht allzu lang..

Dieser wieder gut funktionierende Trafo wird mit in das Gehäuse eingebaut, als Übertrager zwischen Röhre 3

und 4 - im Schaltbild als D und A3 bezeichnet.

- Der seitliche helle Streifen ist eine Aluminium-Schiene. Der Hersteller dieses Übertrager war die englische Firma Igranic.

Der Aufdruck auf dem unteren Typenschild lautet Igranic Transformer, Pat.No.20513, Audio-Frequency 1st Stage, Ratio 1-5

Mittlerweile habe ich das Gehäuse abgebeizt, geschliffen, mit Nitro-Verdünnung abgewaschen.. - so sieht es

jetzt im Moment (noch) aus :

- Die 4 Messing-Kragen sind noch nicht eingesetzt, ebensowenig die 4 Röhren darauf - es ist nur eine Fotomontage. Ich

wollte mir einmal auf einem Bild anschauen wie es aussehen wird wenn's fertig ist..

Ich habe die Knöpfe auch nur leicht mit einem Klebeband fixiert um mir einen bildlichen Eindruck zu verschaffen - ich

weiß immer noch nicht ob ich eine Hartgummiplatte als Front einsetze (von innen) oder daraufsetze.. - sie würde

dann auch nur auf der schrägen Front angebracht werden - das schmale untere Teil wo ich die beiden Knöpfe für

die Heizregler fixierte bleibt davon unberührt.

Einige Mails habe ich mittlerweile erhalten, worin ich Kommentare - Feedback - bekomme, wie ich das Gehäuse nun weiter

gestalten solle - einen herzlichen Dank an all' jene, die sich bisher daran beteiligten !

Der Großteil der Kommentare war, daß ich auf jeden Fall - unbedingt..! - die Röhren oben anbringen solle,

mit den Messingringen als Kragen. - Aber mit der Frontplatte, - ob ich sie in Holz belassen soll oder aus Hartgummi - da

steht es im Moment 50 zu 50.. - also los, Freunde, wo bleiben Eure (kreativen) Kommentare ?

Aufgrund der ganzen Zuschriften habe ich dann nun die Löcher für die Röhren in den Deckel gebohrt, die

absolute Mehrheit (und ich...) waren dafür. - Eine Änderung gab es aber doch - ich habe mich entschlossen nicht

vier, sondern fünf Röhren einzubauen. Hier, auf dem folgenden Foto, erkennt man die 5 Messingringe mit dem Kragen

- sie sitzen in den Bohrungen, sind aber noch nicht befestigt.

Ich hatte auch,um mir einen Eindruck zu verschaffen, die fünf Röhren in die Ringe gesteckt - da ja noch keine

Röhrensockel darunter angebracht ist sitzen sie zu tief und unregelmäßig. - Diesie Röhre, die ich

für dieses Gerät verwenden will sind - von links nach rechts - RE 074 - RE 084 - RE 084 - RE 084 - RE 134.

Das nächste Bild zeigt den (provisorisch) eingesetzten Vario-Koppler und in der Mitte den 1000 pF-Drehkondensator

(mit Feintrieb). Auf der linken Seite die Bohrung für den 500 pF-Drehko - den ich mir aber leider immer noch nicht

besorgen konnte..

Da sich herausstellte, daß die Skizzen, die ich meinem Schreiner, dem Peter, gab richtig waren, - das Gehäuse

auch ganz gut proportioniert war, habe ich eine neue Zeichnung angefertigt, um den evtll. Nachbau zu erleichtern. -

Für den also, dem diese "Kiste" gefällt und der sie nachbauen möchte, - hier nun die Zeichnung:

Ich habe bewußt eine perspektivische Skizze angefertigt - so brauche ich nicht jedes Brett einzeln zeichnen und

bemaßen. Man erkennt die einzelnen Bretter, wie sie zusammengesetzt sind und, vor allem, die einzelnen Maße.

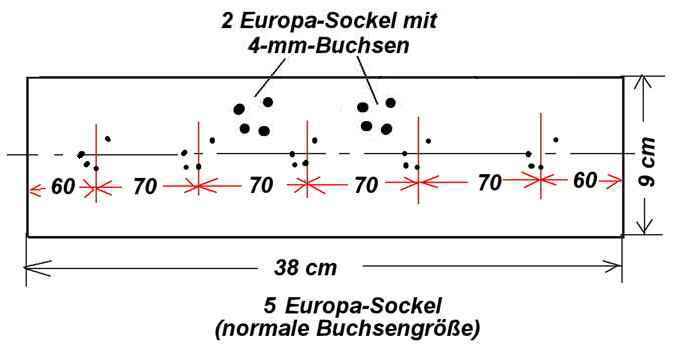

Die nächste Skizze zeigt die Röhren-Sockelleiste, die mir ein Vereinsfreund anfertigt - Hallo, Thomas! - Danke..

Sie besteht aus einer stabilen Pertinax-Platte, auf welcher nach diesen Maßangaben die Sockel angebracht werden -

es sind Hohlnieten im richtigen Durchmesser, die in die entsprechend angebrachten Bohrungen gesetzt und vernietet werden.

Ein Beispiel sieht man schon auf dieser Seite, weiter oben, wo ich ein Foto des fertigen HF-Transformators zeige, mit einem

daraufgesteckten Sockel. Die Hohlnieten hier sind 4mm-Nieten. (Ich schrieb dabei schon von einer Spezial-Anfertigung

für mich..) - Es stellte sich erst jetzt, beim Einbau in das Gehäuse, heraus daß es besser wäre die

HF-Trafos direkt auf der Sockelleiste anzubringen. So sind die Trafos in unmittelbarer Nähe der Röhren befestigt,

was ja erforderlich ist. Die Trafos werden dann Kopfüber, nach unten zeigend, in den Sockeln hängen. - Da sie

aber sehr stramm darin sitzen ist ein heraus- und herunterfallen absolut unwahrscheinlich.

Das nächste Foto zeigt meinen neuen - ja, was denn... - nun ratet erst mal etwas, was das denn sein kann..:

- Wie, Ihr wißt nicht, was das darstellt ? - Steht u.a. " Förg " drauf. - Na gut, auf dem

nächsten Foto sieht man's genau :

Diesen nagelneuen, niemals gebrauchten Original Förg 500 pF - Drehkondensator bekam ich heute mit der Post, vom Freund

Mario aus Berlin. - Hallo, Mario ! Wenn Du 'ne Frau wärst - ich würd' Dich jetzt knutschen !! Danke Dir !!

Jetzt habe ich endlich beide Drehkondensatoren zusammen und es kann mit dem Bau weitergehen.

Ich hatte zum Auschalten der Heizspannung - mit der der ganze Empfänger abgeschaltet werden kann (wird die

Röhre nicht beheizt kann auch keine Anodenspannung fließen, die Anodenbatterie wird also nicht leer, wenn sie

angeschlossen bleibt) - keinen der damaligen Zeit entsprechenden Schalter.

Also baute ich mir einen. Ich nahm mir eine Telefonbuchse - auch Bananenbuchse genannt - mit übergroßer

Länge und sägte das geschlossene Endstück ab, so daß ich ein offenes Rohrende bekam.

Danach bohrte ich mir in einem Messingblech eine 7-mm-Bohrung und bog es mir, wie auf dem folgenden Foto zu sehen, zurecht.

Als nächstes nahm ich die beiden Isolier-Hülsen der Telefonbuchse und steckte das Blech mit der Bohrung über

die beiden Isolierhülsen, so daß das Blech dazwischen saß, dann schob ich das ganze über die Buchse.

Nur noch eine Lötöse darübergeschoben, danach die Mutter daraufgedreht, fest angezogen - fertig.

Nun nur noch ein Stück von einem 4-mm-Messing-Rundstab abgeschnitten, ein Ende abgerundet, auf das andere Ende noch

ein 4 mm-Gewinde geschnitten und das runde Hartgummigriffstück (welches ich in meiner Bastelkiste hatte)

darübergeschraubt. - Auf dem nächsten Bild sieht man den fertigen Schalter.

Ein Drahtende wird an die Seite des Messingbleches gelötet, das andere Drahtende an die Lötöse -

durch die Isolierteile ist ja das Messingblech gegen die Buchse isoliert. Somit habe ich einen authentischen Schalter, so

wie er in der damaligen Zeit verwendet wurde.

Im obigen Schaltbild ist dieser Klinkenschalter als J1 gekennzeichnet - nur ist er, im Schaltbild, an die Anodenzuleitung

angeschlossen um diese abzuschalten. Ich werde ihn, wie gesagt, an die Heizleitung anschließen.

Das nachfolgende Foto zeigt nun die provisorisch eingebauten Drehkondensatoren, den Schalter für die Heizleitung

(ganz links - leider nur undeutlich erkennbar), rechts daneben die beiden Drahtpoties (Heizregler), rechts außen den

Schalter für die Antennenanpassung. (Ich habe noch zwei weitere Anzapfungen an die Vario-Koppler-Spule L1 angebracht -

zum einen um eine feinere Abstimmung zu erhalten - zum anderen, weil der verwendete Original-Schalter zwei Schaltstellungen

mehr besaß ..)

Heute kam nun die - extra für mich angefertigte - Sockel-Leiste für die 5 Röhren. Thomas - vielen Dank! Ist

wirklich toll geworden!

Da ich vorher nicht genau wußte, ob die HF-Trafos richtig positioniert waren, - ob sie auch nicht den Drehko's und

dem Vario-Koppler im Wege sind - bat ich den Thomas die beiden Sockel nicht mit anzubringen, - ich hatte ja bereits schon

vorher zwei einzelne Sockel von ihm erhalten (s.weiter oben). Ich wollte sie dann vorsichtshalber selber anbringen.

Als ich feststellte daß die Position doch richtig berechnet war bohrte ich die 8 Löcher und befestigte die

beiden Sockelplatten mit Sekundenkleber-Gel.

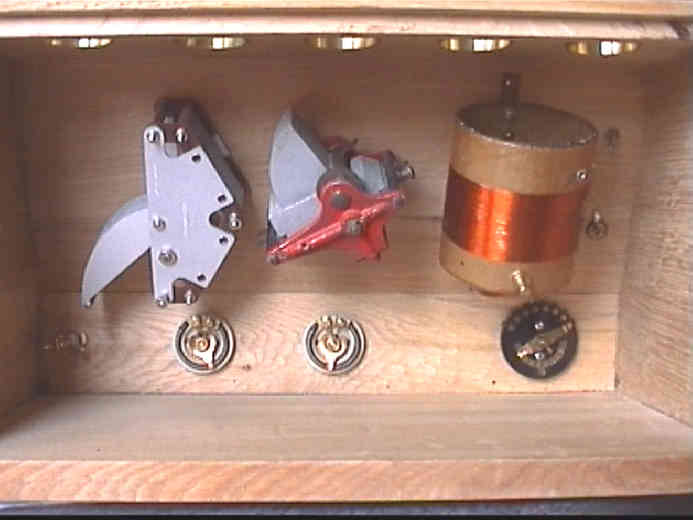

Das folgende Foto zeigt die Sockelplatte von der Oberseite :

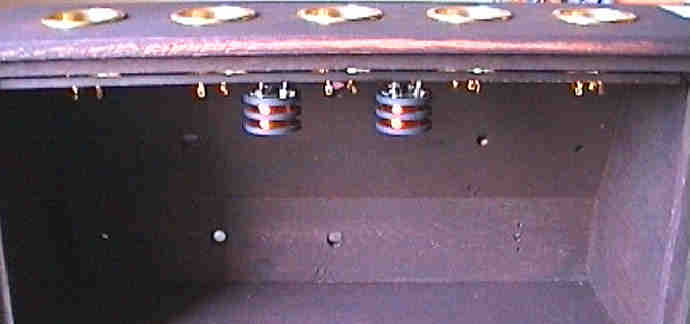

Das nächste Foto dann die Sockelplatte von der Unterseite - man erkennt die beiden aufgeklebten Sockel für die

HF-Trafo's :

Das folgende Bild zeigt die beiden HF-Trafo's in ihren Sockeln; zur Demonstration habe ich eine Röhre in einen der

Sockel gesteckt.

Die folgenden beiden Fotos zeigen die Sockelplatte, in das schon gebeizte aber noch nicht lackierte Gehäuse provisorisch

eingebaut.

Nun, nachdem die Befestigungslöcher für die Holzschrauben zum befestigen der Sockelplatte angebracht sind, wird

sie zunächst wieder ausgebaut. Das Gehäuse muß noch etwas nachgeschliffen werden, dann noch einmal nachgebeizt

und anschließend kann es lackiert werden. - Zwischendurch wird die Sockelplatte schon weitestgehend fertig verdrahtet -

- und sieht dann, einen Tag später, so aus ..:

Mit einem 1,5-mm-Silberdraht habe ich die Verdrahtung durchgeführt. Im Hintergrund, rechts oben auf der Sockelplatte

erkennt man den 2000 pF - Blockkondensator, Orig.Telefunken. - Es ist der Gitterkondensator, auf diesen muß noch der

Gitterwiderstand von 1 MOhm befestigt werden - welcher, in der Vergrößerung, wie folgt erkennbar ist :

Ich habe den (damals üblichen) Isolierschlauch etwas an die Seite verschoben, um den Widerstand besser erkennbar zu

machen. - Etwas oberhalb erkennt man den 1000-pF-Kondensator, der von der Anode der 3. Röhre auf Minus 4 Volt führt.

(Hersteller dieses Kondensators ist Ingelen, Österreich)

Die Sockelplatte ist nun fertig verschaltet und verdrahtet, sie könnte eigentlich jetzt in das Gehäuse eingebaut

werden; dieses muß aber erst noch lackiert werden.

- Weitere Fotos folgen - da ich aber aus gesundheitlichen Gründen (meine Wirbelsäule..) zur Zeit nicht am

Gehäuse weiterarbeiten kann und dieses deshalb auf einen späteren Zeitpunkt verschieben muß, fange ich im

Moment mit einem Projekt an, deren Schaltung ich bereits im Link 'Nachbau-Projekte', dort im Link 'Detektor- und

Audionempfänger mit HF- und NF-Verstärkung', die zweite Schaltung, vorstellte, - es ist ein

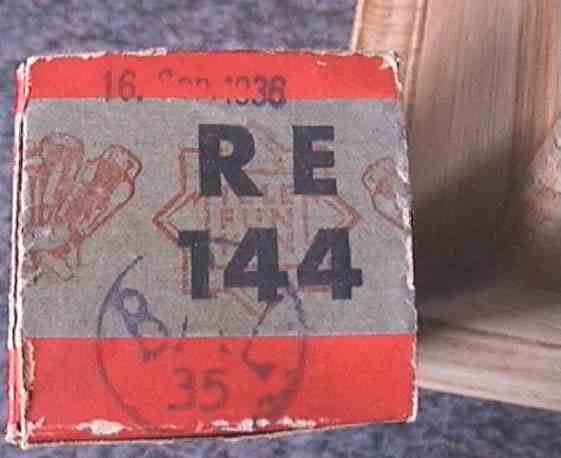

Ein-Röhren-Empfänger mit zwei Variometern als Abstimmung - wenn man so will, einem Zweikreiser. - Auch hier folgen

Fotos, dann aber in einem separaten, neuen Projekt. Die dabei verwendete Röhre wird eine RE 144 sein, auf dem folgenden

Foto ein Original-Karton einer solchen RE 144 :

Den Aufdruck, wann die Röhre hergestellt wurde, kann man noch gut erkennen..